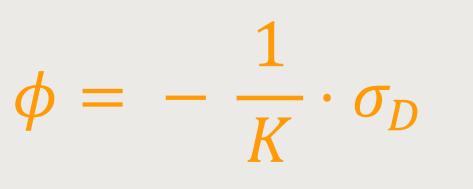

Bei unserer Betrachtung geht es nicht nur um Dehnungen. Was auch berücksichtigt werden muss ist, wenn man bei einem festen Körper eine „allseitige Kompression” durchführt. Dann ergibt sich innerhalb des Proportionalitätsbereiches eine völlig analoge Formel zum Hookeschen Gesetz.

Bei der Kompression wird nur das Volumen verringert, aber die Gestalt bleibt gleich. Statt der relativen Längenänderung ergibt sich jetzt die relative Volumenänderung:

K ist das Kompressionsmodul des jeweiligen Werkstoffes

σd ist die Druckspannung

Zur Erinnerung, die Druckspannung ist die Kraft pro Querschnittsflächeneinheit, die senkrecht auf die Flächen wirkt. In der Formel kommt ein Minus vor, denn wenn der Druck größer wird, wird das Volumen kleiner. Insofern wird das ΔV negativ.

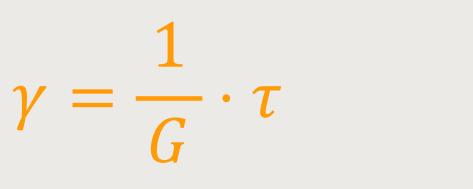

Neben dieser von allen Seiten wirkenden Kompression gibt es auch eine andere grundsätzliche Art der Verformung, nämlich die bereits kurz erwähnte Scherung. Auch bei Scherungen haben wir keine Volumenänderung, wohl aber eine Formänderung. Und der Scherungswinkel ist der Winkel, um den der Körper schräg verzerrt wird.

Tangentialspannung =

Im Rahmen des Proportionalitätsbereiches gibt es eine ganz einfache Beziehung. Dieser Scherwinkel γ ist proportional zur Tangentialspannung τ:

G ist der Schermodul oder Torsionsmodul

Doch warum nennt man den Schermodul auch Torsionsmodul? Das hat mit der Torsion von Stäben zu tun. Insbesondere bei Achsen stellt sich die Frage, welche Drehmomente übertragen werden können, bevor ein Körper zu tordieren beginnt. Hierbei könnte man sich gedanklich einen Stab vorstellen, der aus einzelnen Faserschichten besteht, ähnlich wie bei einer Zwiebel. Beim Stab liegen diese Schichten allerdings konzentrisch um seine Rotationsachse.

Wenn kein Drehmoment wirkt, verlaufen die Fasern senkrecht, also parallel zur Drehachse. Wirkt dagegen ein Drehmoment, weil an einem Ende des Stabes eine Umfangskraft angreift, dann werden sich die Fasern verschieben. An der Stelle der wirkenden Kraft werden die Fasern um einen Scherwinkel γ geschert. Andererseits ergibt sich bezogen auf die Querschnittsfläche ein Torsionswinkel φ.

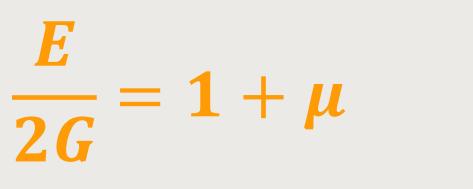

Zwischen diesen vier vorgenannten Modulen gibt es zwei allgemeine Relationen, insbesondere wenn man isotrope und amorphe Festkörper betrachtet. Wenn es also nicht auf die Richtung innerhalb des Körpers ankommt bzw. wie die entsprechenden elastischen Eigenschaften sein werden. Die eine Relation beschreibt das Verhältnis zwischen Dehnungs- und Torsionsmodul:

E ist der Dehnungsmodul

G ist der Scher- bzw. Torsionsmodul

μ ist die Poisson-Zahl

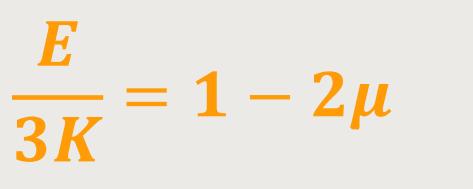

Die andere Relation beschreibt das Verhältnis zwischen Dehnungs- und Kompressionsmodul:

K ist der Kompressionsmodul

Auf diese Art und Weise ist es möglich, ausgehend von zwei Größen, die man relativ leicht ermitteln kann, die fehlenden Größen herzuleiten.

Zwei Materialkonstanten sind somit ausreichend, um mit Hilfe der vorgenannten Relationen das elastische Verhalten von isotropen Festkörper beschreiben zu können. In der Regel wird man zuerst diejenigen messen, die leicht zu ermitteln sind. Die Größen E und G lassen sich anschließend mit den Relationen bestimmen.

Natürlich gibt es auch „kristalline Festkörper”. Und auch da möchte man deren elastische Eigenschaften beschreiben können. Allerdings ist es da ein bisschen umständlicher, wenn ein Kristall beispielsweise längs oder quer zu einer Kristallachse gedehnt oder gestaucht werden soll. Da gibt es dann unterschiedliche Dehnungsmoduln, je nachdem in welche Richtung die Belastung erfolgt.

Man findet auch hier eine Situation vor, ähnlich wie bei der Rotation starrer Köper, bei der man nur mit dem Tensor-Formalismus zu einer Lösung kommt. Denn die Spannungen und die Verzerrungen werden nicht immer parallel sein, sondern unterschiedliche Richtungen haben. Und eine derartige Relation von Vektoren mit unterschiedlichen Richtungen, lassen sich nur mit Hilfe von Tensoren sinnvoll darstellen. Dort erhält man als allgemeine Beschreibung des Verzerrungszustandes einen Verzerrungstensor zweiter Stufe und zusätzlich zur Darstellung des Spannungszustandes einen Spannungstensor.

Das Hookesche Gesetz, bei dem es um eine Proportionalität mit einer

einfachen skalaren Konstanten ging, lässt sich hier nicht anwenden. Daher bezieht am sich

im kristallinen Fall sinnvollerweise auf eine Tensor-Relation. Aber um den Verzerrungstensor

und den Spannungstensor miteinander in Beziehung setzten zu können, benötigt man

des Weiteren einen Tensor vierter Stufe (mir 4 Indizes). Das heißt,

dieser Tensor hat dann im

Aber glücklicherweise gibt es verschiedene Symmetrierelationen, so dass letzten Endes im allgemeinsten Fall 21 verschiedene Materialkonstanten übrigbleiben. Das sind dann auch die Konstanten, die für das Trikline Kristallsystem benötigt werden. Allerdings, bei den Triklinen gibt es drei Winkel, welche die verschiedenen Kristallachsen gegeneinander aufweisen. Und drei dieser Konstanten sind bereits diese drei Winkel. Somit bleiben nur mehr 18 andere Elastizitätsmoduln zur Beschreibung des Triklinen Systems übrig.

Triklines System (Kupfersulfat) 21 Konstanten

Neben vielen anderen Systemen gibt es unter anderem auch das kubische Kristallsystem.

Kubisches System (Steinsalz) 3 Konstanten

Isotropen Festkörper 2 Konstante

Flüssigkeiten 1 Konstante

Diese eine Konstante ist bei der Flüssigkeit die Kompressibilität.

Die Beschreibung von Festkörpern auch im Hinblick auf ihre molekulare Struktur und verschiedenste Eigenschaften ist ein sehr großes Gebiet in der Physik. Wir beschränken uns jedoch nur auf die elastischen Eigenschaften.

Natürlich wünscht man sich, alle diese Parameter und diese Moduln auch aufgrund der individuellen molekularen Eigenschaften und Wechselwirkungen der verschiedenen Werkstoffe ausrechnen zu können. Dazu weiß man aber trotz intensiver Bemühungen noch nicht genug, um das mit hinreichender Genauigkeit bewerkstelligen zu können. Nach wie vor ist man für genauere Untersuchungen auf empirische Konstanten angewiesen.

Jetzt wollen wir noch kurz über die „Härte von Festkörpern” sprechen. Das ist ein Gebiet, welches sich bis heute kaum quantitativ beschreiben lässt. Auch die experimentelle Umsetzung gestaltet sich nicht so einfach. Generell ist die Härte ein Maß für den Widerstand, den ein Festkörper dem Eindringen eines anderen Festkörpers entgegensetzt. Die grundsätzliche Frage lautet immer: Bei welcher Kraft wird welche Eindringtiefe erzielt? Da gibt es beispielsweise das Ritzungsverfahren und das oft verwendete Brinell-Verfahren.

Bei dem Brinell-Verfahren betrachtet man eine Stahlkugel, die mit einer gewissen Kraft in eine Oberfläche hineingedrückt wird. Der Durchmesser der Vertiefung, die dadurch hervorgerufen wird, ist ein Maß dafür, wie hart die Oberfläche ist. Das geht natürlich nicht bei allen Werkstoffen.

Was man nach wie vor als eine empirische Skala verwendet, ist die Härteskala nach Mohs. Und die reicht von dem allerweichesten Material „1“ (Talk) bis hin zu „10“ (Diamant). Mittlerweile gibt es ein noch härteres Material als Diamant, nämlich Wurtzit-Bornitrid (ADNR).

Eine weitere Oberflächeneigenschaft ist die „Reibung von Festkörpern”. Bei der Reibung geht es darum, wie die verschiedenen Festkörper, die längs ihrer Oberfläche zueinander in Berührung stehen, miteinander wechselwirken.

Man kann sich das so vorstellen, dass beide Festkörper jeweils eine molekulare Oberflächenstruktur haben. Diese Oberflächen kommen mikroskopisch gesehen miteinander in einen solchen Kontakt, dass eine gewisse Kraft benötigt wird, um sie gegeneinander abgleiten zu lassen. Oft verwendet man dabei auch Schmiermittel, und ein solcher Flüssigkeitsfilm verringert die Gleitreibung.

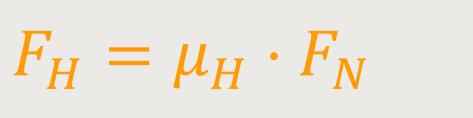

Womit hängt denn die Reibungskraft letztlich zusammen, wenn man beschreiben möchte, wie stark die Körper aneinander gedrückt werden? Durch Experimente lassen sich zwei einfache Zusammenhänge erkennen. Zum einen ist die Reibungskraft die benötigt wird, damit die Oberflächen aneinander abgleiten können, proportional zum Anpressdruck:

Je größer der Anpressdruck zwischen den beiden Oberflächen ist, umso größer wird proportional dazu die Reibungskraft sein, die benötigt wird, um die beiden Körper aneinander abgleiten zu lassen. Der zweite Zusammenhang besteht darin, dass diese Reibungskraft auch proportional zur Berührungsfläche ist:

Gibt es eine doppelt so große Berührungsfläche, wächst auch die Reibungskraft in entsprechender Weise proportional an. Wenn das der Fall ist, also dass die Reibungskraft, die aufgewendet werden muss, sowohl proportional zum Anpressdruck als auch proportional zur Berührungsfläche ist, dann ergibt sich daraus:

Das heißt wiederum, aufgrund dieser Proportionalitäten wird die Reibungskraft einfach proportional zur Normalkraft sein, mit der die beiden Werkstücke zusammengedrückt werden.

Man unterscheidet dann auch noch zwischen „Haftreibung” und „Gleitreibung”. Die Haftreibung muss zunächst einmal überwunden werden, um das Werkstück aus dem Ruhezustand in Bewegung zu versetzten. Anschließend ist eine geringere Kraft notwendig, um das Werkstück fortan gleiten zu lassen. Dementsprechend sehen auch die Beziehungen aus.

Die Haftreibung wird dadurch beschrieben, dass man eine Haftreibungskraft betrachtet. Das ist eine Kraft, die tangential angewendet werden muss, um den einen Körper gegen den anderen Körper aus anfänglicher Ruhe in Bewegung zu versetzten:

μH ist der Haftreibungskoeffizient

Bei der Gleitreibung ist es der Gleitreibungskoeffizient multipliziert mit dieser Normalkraft:

μG ist der Gleitreibungskoeffizient

Und schließlich gibt es auch noch die „Rollreibung”. Das ist aber im eigentlichen Sinne keine Kraft, sondern vielmehr ein Drehmoment, welches beim Abrollen eines Körpers ausgeübt wird. Dementsprechend ergibt sich daraus ein Rollreibungsdrehmoment:

μR ist der Rollreibungskoeffizient

Im Gegensatz zu den anderen Koeffizienten hat der Rollreibungskoeffizient die Dimension [m].

Auch hierzu wurden zahlreiche Experimente durchgeführt, um die Koeffizienten für die verschiedensten Materialien zu ermitteln. Aber genauso wie bei den Oberflächeneigenschaften sind das alles nur empirisch ermittelte Werte.

⇦ Kapitel Kapitel ⇨