Federn werden aus einem geeigneten Werkstoff hergestellt und so ausgelegt, dass diese bei einer Kraftentlastung wieder in ihre ursprüngliche Gestalt zurückkehren. Maßgeblich ist hierfür der Elastizitätsmodul bzw. der Schubmodul (Gleitmodul). Diese Werkstoffkenngrößen beschreiben das Verhältnis zwischen Spannung und Dehnung. Je höher der Wert, desto größer können die entsprechenden Spannungen ausfallen, und desto höhere Temperaturen erträgt der Werkstoff, ohne dass es zu größeren Kraftverlusten kommt.

Die meisten Federn werden aus Federstahldraht nach EN 10270-1 gefertigt. Unter „Patentieren” versteht man eine Wärmebehandlung, die aus Austenitisieren und schnellem Abkühlen auf eine Temperatur oberhalb des Martensitpunktes besteht. Ein weiteres Herstellungsverfahren ist das Kaltziehen aus unlegierten Stählen.

Je nach geforderter Beanspruchung erfolgt, wie bereits eingangs erwähnt, die Einteilung in die fünf Drahtsorten SL, SM, SH, DM und DH. Soweit Federn statischen oder gelegentlich dynamischen Beanspruchungen ausgesetzt sind, wird eine Drahtsorte für statische Beanspruchung (S) verwendet. In den anderen Fällen mit häufiger oder vorwiegend dynamischer Belastung und bei kleinen Wickelverhältnissen oder engem Biegeradius wird eine Drahtsorte für dynamische Beanspruchung (D) verwendet.

In Abhängigkeit von der Höhe der Spannung wird Federdraht in 3 Zugfestigkeitsklassen hergestellt: niedrig (SL), mittel (SM, DM) und hoch (SH, DH). Aufgrund der hohen Anforderungen in der Industrie und insbesondere im Maschinenbau werden in der Praxis vor allem die Sorten SH und DH verwendet.

Für hohe Dauerschwingbeanspruchungen sollte Ventilfederdraht

(VD) nach

Hergestellt wird der Draht durch Ziehen und nachfolgendem Ölschlusshärten, wodurch eine hohe Festigkeit erreicht wird.

Ist eine besondere Korrosionsbeständigkeit gefordert, ist nichtrostender Federstahl vorzusehen. Austenitische Chrom-Nickel-Stähle weisen eine hohe chemische Beständigkeit gegen feuchte Luft und Wasser auf. Außerdem sind sie in kalten oder verdünnten Mineralsäuren beständig, wie zum Beispiel Phosphorsäure, Salpetersäure und Chromsäure. Der Zusatz von Molybdän oder Nickel erhöht die Beständigkeit in nicht oxidierenden Säuren, wie Schwefelsäure.

Nitrite, Nitrate, Sulfite, Sulfate, Karbonate wirken sich nicht korrosionsfördernd auf diese Stähle aus. Die hochlegierten nichtrostenden Stähle finden ebenfalls für Hoch- oder Tieftemperaturbereich Verwendung.

Kupferknetlegierungen werden nur dort eingesetzt, wo gute elektrische Eigenschaften gefordert sind. Kupferknetlegierungen sind unmagnetisch und beständig gegen Seewasser.

Nickellegierungen haben eine hohe Wärme- und Korrosionsbeständigkeit. Außerdem verfügen sie über einen hohen elektrischen Widerstand. Die Festigkeitswerte sind zwar etwas geringer, als bei den Stählen, dafür bewähren sie sich bei hohen Temperaturen um so mehr.

Titanverbindungen weisen ein günstiges Verhältnis zwischen Festigkeit und Masse auf. Daher finden diese Werkstoffe in der Luftfahrttechnik Verwendung. Sie zeichnen sich außerdem durch Kälteunempfindlichkeit, Warmfestigkeit und Korrosionsbeständigkeit aus.

Stahl, Edelstahl, NE-Metalle

| Werkstoff | E-Modul N/mm² | G-Modul N/mm² |

|---|---|---|

| Patentiert gezogener Federstahldraht nach EN 10270-1 | 206000 | 81500

|

| Ölschlussvergüteter Ventilfederdraht nach EN 10270-2 | 206000 | 81500

|

| Warmgewalzter Stahl nach EN10089 | 206000 | 78500

|

| Kaltband nach EN 10132 | 206000 | 78500

|

| X10 CrNi 18 8 (1.4310) | 185000 | 70000

|

| X7 CrNiAl 17 7 (1.4568) | 195000 | 73000

|

| X5 CrNiMo 17-12-2 (1.4401) | 180000 | 68000

|

| CuSn6 R950 | 115000 | 42000

|

| CuZn36 R700 | 110000 | 39000

|

| CuBe2 nach EN 12166 | 120000 | 47000

|

| CuNi18Zn20 | 135000 | 45000

|

| CuCo2Be | 130000 | 48000

|

| Inconel X750 | 213000 | 76000

|

| Nimonic 90 | 213000 | 83000

|

| Hastelloy C4 | 210000 | 76000

|

| Titanlegierung TiAl6V4 | 104000 | 39000 |

Wie bereits erwähnt, kann die Funktion einer Feder durch eine hohe Arbeitstemperatur erheblich beeinflusst werden. Mit steigender Temperatur nimmt die Relaxation tendenziell zu.

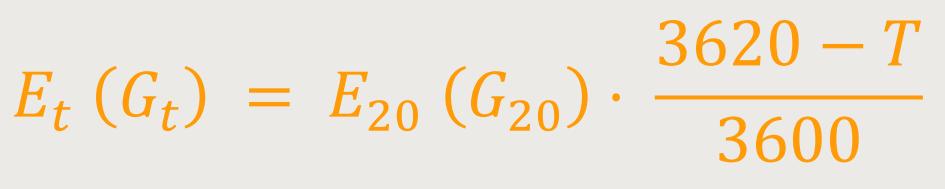

Daher nehmen die für die Federfunktion wichtigen Werkstoffeigenschaften wie Elastizitätsmodul und Schubmodul ab. Beide Moduln werden bei höheren Temperaturen nach folgender Formel bei Raumtemperatur (20°C) ermittelt:

Auch niedrige Betriebstemperaturen von teilweise bis zu −200°C wirken sich nachteilig auf die Federwerkstoffe aus. Die Zugfestigkeit nimmt zwar zu, aber die Zähigkeit der Werkstoffe nimmt ab, wodurch es zu Sprödbrüchen kommen kann. Für den Tieftemperaturbereich werden nichtrostende Federstähle sowie Kupfer- und Nickellegierungen empfohlen.

Daraus ergeben sich die nachfolgend aufgeführten Grenztemperaturen für die verschiedenen Werkstoffe:

Jeweils „Höchste” Betriebstemperatur.

| Werkstoff | Hohe Belastung °C | Niedrige Belastung °C |

|---|---|---|

| Patentiert gezogener Federstahldraht nach EN 10270-1 | 60-80 | 80-150

|

| Ölschlussvergüteter Ventilfederdraht nach EN 10270-2 | 80-160 | 120-160

|

| X10 CrNi 18 8 (1.4310) | 160 | 250

|

| X7 CrNiAl 17 7 (1.4568) | 200 | 350

|

| X5 CrNiMo 17-12-2 (1.4401) | 160 | 300

|

| CuSn6 R950 nach EN 12166 | 80 | 100

|

| CuZn36 R700 nach EN 12166 | 40 | 60

|

| CuBe2 nach EN 12166 | 80 | 120

|

| CuNi18Zn20 nach EN 12166 | 80 | 120

|

| Inconel X750 | 475 | 550 |

Jeweils „Niedrigste” Betriebstemperatur.

| Werkstoff | °C |

|---|---|

| Patentiert gezogener Federstahldraht nach EN 10270-1 | -60

|

| Ölschlussvergüteter Ventilfederdraht nach EN 10270-2 | -60

|

| X10 CrNi 18 8 (1.4310) | -200

|

| X7 CrNiAl 17 7 (1.4568) | -200

|

| X5 CrNiMo 17-12-2 (1.4401) | -200

|

| CuSn6 R950 nach EN 12166 | -200

|

| CuZn36 R700 nach EN 12166 | -200

|

| CuBe2 nach EN 12166 | -200

|

| CuNi18Zn20 nach EN 12166 | -200

|

| Inconel X750 | -100

|

| Nimonic 90 | -100 |

⇦ Kapitel Kapitel ⇨